[ad_1]

Pour les avions de ligne, les cargos, les centrales nucléaires et autres technologies critiques, la résistance et la durabilité sont essentielles. C’est pourquoi beaucoup contiennent un alliage remarquablement solide et résistant à la corrosion appelé acier inoxydable 17-4 à durcissement par précipitation (PH). Désormais, pour la toute première fois, l’acier 17-4 PH peut être imprimé en 3D de manière cohérente tout en conservant ses caractéristiques favorables.

Une équipe de chercheurs du National Institute of Standards and Technology (NIST), de l’Université du Wisconsin-Madison et du Laboratoire national d’Argonne a identifié des compositions d’acier 17-4 particulières qui, une fois imprimées, correspondent aux propriétés de la version fabriquée de manière conventionnelle. La stratégie des chercheurs, décrite dans la revue La fabrication additiveest basé sur des données à grande vitesse sur le processus d’impression qu’ils ont obtenues à l’aide de rayons X à haute énergie provenant d’un accélérateur de particules.

Les nouvelles découvertes pourraient aider les producteurs de pièces en 17-4 PH à utiliser l’impression 3D pour réduire les coûts et augmenter leur flexibilité de fabrication. L’approche utilisée pour examiner le matériau dans cette étude peut également préparer le terrain pour une meilleure compréhension de la façon d’imprimer d’autres types de matériaux et de prédire leurs propriétés et leurs performances.

Malgré ses avantages par rapport à la fabrication conventionnelle, l’impression 3D de certains matériaux peut produire des résultats trop incohérents pour certaines applications. L’impression du métal est particulièrement complexe, en partie à cause de la vitesse à laquelle les températures changent au cours du processus.

« Lorsque vous pensez à la fabrication additive de métaux, nous soudons essentiellement des millions de minuscules particules de poudre en une seule pièce avec une source de haute puissance telle qu’un laser, en les faisant fondre dans un liquide et en les refroidissant en un solide », a déclaré un physicien du NIST. Fan Zhang, co-auteur de l’étude. « Mais la vitesse de refroidissement est élevée, parfois supérieure à un million de degrés Celsius par seconde, et cette condition de non-équilibre extrême crée un ensemble de défis de mesure extraordinaires. »

Une imprimante 3D de type fusion laser sur lit de poudre, en action. La fusion laser sur lit de poudre ajoute des couches successives de poudre métallique, puis utilise un laser pour faire fondre chaque couche en place sur la pièce en cours de création.

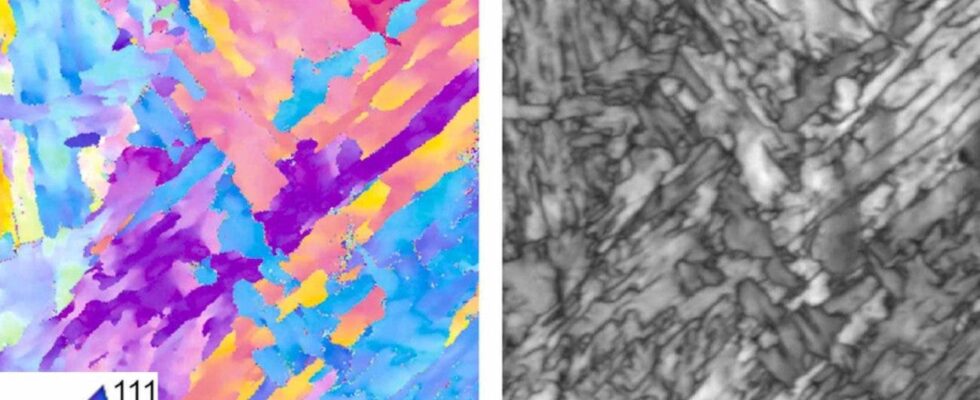

Parce que le matériau chauffe et refroidit si rapidement, l’arrangement, ou la structure cristalline, des atomes dans le matériau se déplace rapidement et est difficile à cerner, a déclaré Zhang. Sans comprendre ce qui arrive à la structure cristalline de l’acier lors de son impression, les chercheurs ont lutté pendant des années pour imprimer en 3D 17-4 PH, dans lequel la structure cristalline doit être juste – un type appelé martensite – pour que le matériau présente ses propriétés très recherchées.

Les auteurs de la nouvelle étude visaient à faire la lumière sur ce qui se passe lors des changements rapides de température et à trouver un moyen de conduire la structure interne vers la martensite.

Tout comme une caméra haute vitesse est nécessaire pour voir le battement d’ailes d’un colibri, les chercheurs avaient besoin d’un équipement spécial pour observer les changements rapides de structure qui se produisent en quelques millisecondes. Ils ont trouvé le bon outil pour le travail dans la diffraction des rayons X synchrotron, ou XRD.

« Dans XRD, les rayons X interagissent avec un matériau et formeront un signal qui ressemble à une empreinte digitale correspondant à la structure cristalline spécifique du matériau », a déclaré Lianyi Chen, professeur de génie mécanique à UW-Madison et co-auteur de l’étude.

À l’Advanced Photon Source (APS), une source de lumière puissante du Laboratoire national d’Argonne du ministère de l’Énergie, les auteurs ont envoyé des rayons X à haute énergie sur des échantillons d’acier pendant l’impression.

Les auteurs ont cartographié comment la structure cristalline a changé au cours d’une impression, révélant comment certains facteurs sur lesquels ils avaient le contrôle – tels que la composition du métal en poudre – ont influencé le processus tout au long.

Bien que le fer soit le composant principal de l’acier 17-4 PH, la composition de l’alliage peut contenir différentes quantités allant jusqu’à une douzaine d’éléments chimiques différents. Les auteurs, désormais équipés d’une image claire de la dynamique structurelle lors de l’impression comme guide, ont pu affiner la composition de l’acier pour trouver un ensemble de compositions comprenant uniquement le fer, le nickel, le cuivre, le niobium et le chrome qui ont fait le tour.

« Le contrôle de la composition est vraiment la clé des alliages d’impression 3D. En contrôlant la composition, nous sommes en mesure de contrôler la façon dont il se solidifie. Nous avons également montré que, sur une large gamme de vitesses de refroidissement, disons entre 1 000 et 10 millions de degrés Celsius par seconde, nos compositions aboutissent systématiquement à un acier 17-4 PH entièrement martensitique », a déclaré Zhang.

En prime, certaines compositions ont entraîné la formation de nanoparticules inductrices de résistance qui, avec la méthode traditionnelle, nécessitent un refroidissement puis un réchauffage de l’acier. En d’autres termes, l’impression 3D pourrait permettre aux fabricants de sauter une étape qui nécessite un équipement spécial, du temps et des coûts de production supplémentaires.

Les tests mécaniques ont montré que l’acier imprimé en 3D, avec sa structure de martensite et ses nanoparticules induisant la résistance, correspondait à la résistance de l’acier produit par des moyens conventionnels.

La nouvelle étude pourrait également faire sensation au-delà de l’acier 17-4 PH. Non seulement l’approche basée sur la XRD pourrait être utilisée pour optimiser d’autres alliages pour l’impression 3D, mais les informations qu’elle révèle pourraient être utiles pour construire et tester des modèles informatiques destinés à prédire la qualité des pièces imprimées.

« Notre 17-4 est fiable et reproductible, ce qui abaisse la barrière pour une utilisation commerciale. S’ils suivent cette composition, les fabricants devraient être en mesure d’imprimer des structures 17-4 qui sont tout aussi bonnes que les pièces fabriquées de manière conventionnelle », a déclaré Chen.

Article : Q. Guo, M. Qu, CA Chuang, L. Xiong, A. Nabaaa, ZA Young, Y. Ren, P. Kenesei, F. Zhang et L. Chen. Développement d’alliages guidés par la dynamique de transformation de phase pour la fabrication additive. La fabrication additive. Publié en ligne le 2 août 2022. DOI : 10.1016/j.addma.2022.103068

Article publié avec l’aimable autorisation de l’Institut national des normes et de la technologie (NIST).

Vous appréciez l’originalité et la couverture de l’actualité des technologies propres de CleanTechnica ? Envisagez de devenir membre, supporteur, technicien ou ambassadeur de CleanTechnica – ou un mécène sur Patreon.

Vous ne voulez pas manquer une histoire de technologies propres ? Inscrivez-vous pour recevoir les mises à jour quotidiennes de CleanTechnica par e-mail. Ou suivez-nous sur Google Actualités !

Vous avez un conseil pour CleanTechnica, souhaitez faire de la publicité ou suggérer un invité pour notre podcast CleanTech Talk ? Contactez-nous ici.

[ad_2]

Source link -13